——集成于3D中的CAM模块。

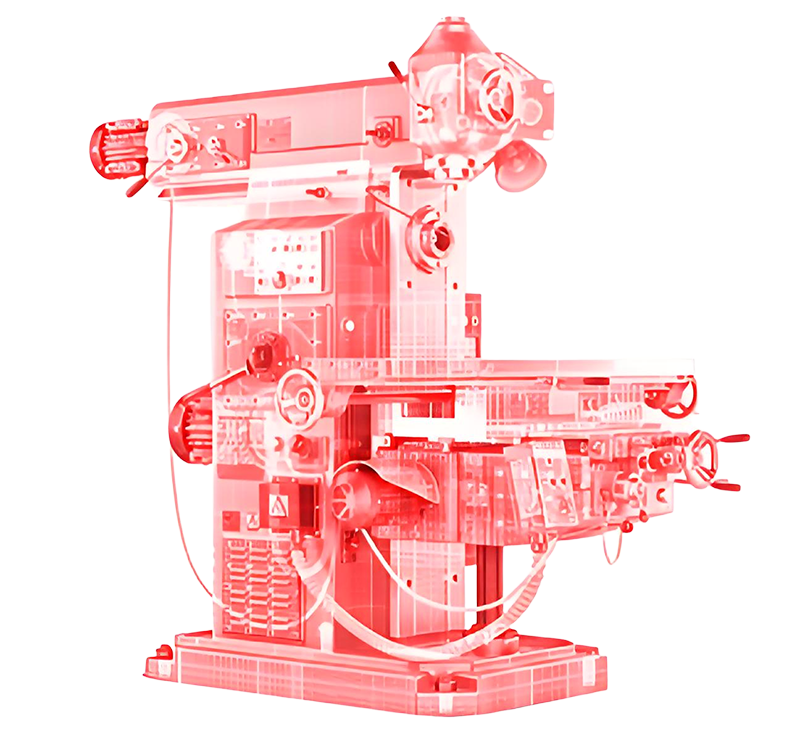

SOLIDWORKS CAM 是所有 SOLIDWORKS CAD 版本的插件,它让您的设计在开发周期就及早地就可制造性做好准备。很多需要等到设计完成后才能执行的制造任务,现在可以随同设计流程一并执行。SOLIDWORKS CAM 使用基于规则的技术,允许您在一个应用程序中集成设计和制造,从而通过一个通用软件工具和 3D 模型连接设计和制造团队。

达索官方授权代理商上海摄氏度为您提供专业的SOLIDWORKS CAM解决方案与本地化服务!

SOLIDWORKS CAM 使用基于规则的设计来增强编程流程,与基于规则的设计帮助加快工程图和设计流程的方式一样。基于规则的加工利用为每个零部件指定的公差,使用户可以专注于制造零件的关键领域,而不必接触需要加工的每个特征。

凭借 SOLIDWORKS CAM,您将能够捕获公司标准、加快报价并在流程的更早阶段测试设计的可制造性,从而增强制造流程。通过使用基于规则的加工,企业可以自动应用标准策略来确定制造一个零件需要多长时间,以及是否可以轻松加工。这种自动化将允许您更快速、更有信心地制定决策。

SOLIDWORKS CAM 将设计与制造结合在一起应用程序中,并且提供了简单易用的界面。这样就带来了一种直观的基于规则系统,可用于节省时间和资金,同时捕获公司标准。根据设计公差来指定加工策略,可以在整个加工流程中减少错误并提高质量。

简化协作 —— 统一的设计和编程环境允许更轻松地过渡到 CAM。

利用并行开发流程,允许公司更快执行任务,并且更容易找到问题并以更低成本作出更改。

“基于规则的加工”允许新用户为适应公司的加工流程作好准备。

“基于公差的加工”允许实现最佳加工策略,并且在设计、材料和公差变更时快速进行调整。

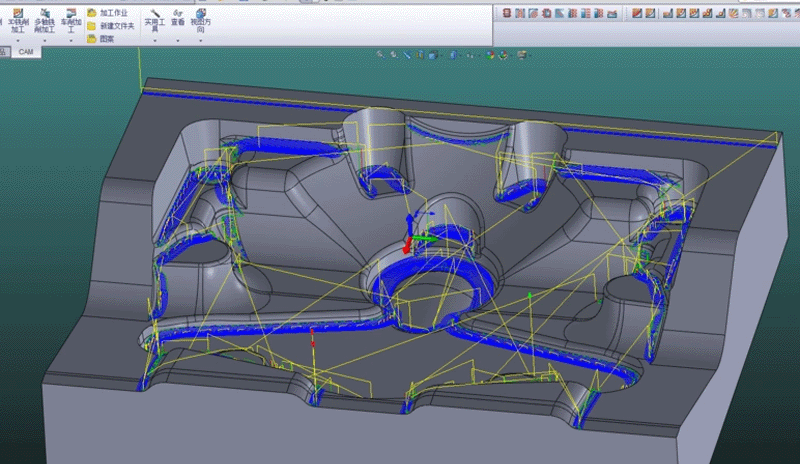

“特征识别”使您可以全面掌控,以在 CAD/CAM 环境内定义可加工特征。

“高速加工”创建的刀具路径可缩短循环时间,同时延长刀具寿命并降低机器磨损。

“NC 编辑器”使 G 代码的验证变得快速简单。用户还可以模拟 G 代码以进行审查,并使用 DNC 功能将文件直接发送到 CNC 控制。

通过 eDrawings® 内部的刀具路径输出,可以在编程与设置之间轻松进行通信。操作人员可以查看带有关联刀具路径的 3D 模型,以了解加工顺序。

使用 SOLIDWORKS 装配体,可以轻松实现夹具和刀具的可视化。完成夹具设计之后,SOLIDWORKS CAM 可以自动调整刀具路径以避免与设计的零部件发生碰撞。

SOLIDWORKS CAM 内的“刀具仿真”允许您针对生成的每个零部件验证正确的加工策略和设置信息。

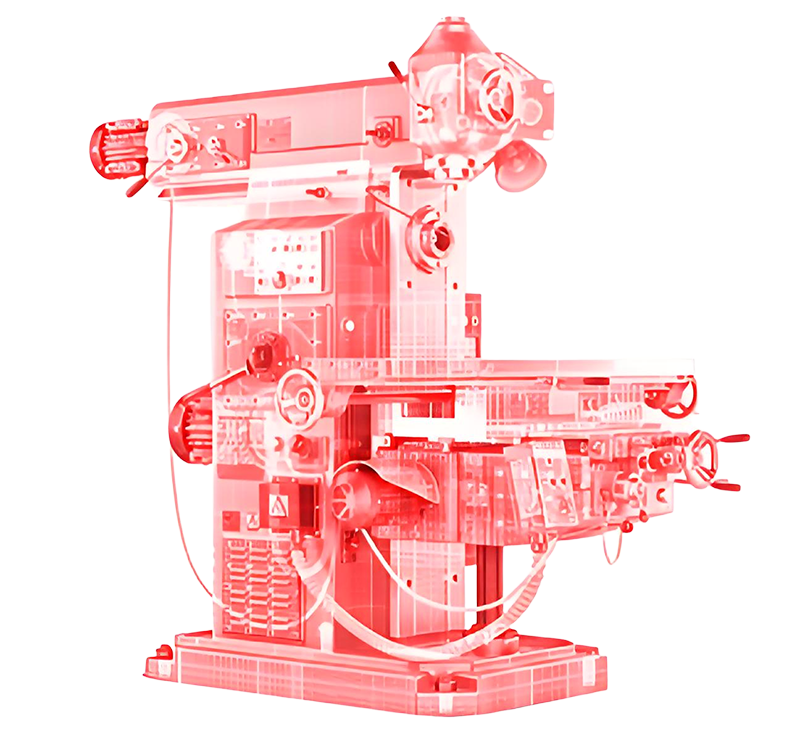

SOLIDWORKS CAM 使用基于规则的设计来增强编程流程,与基于规则的设计帮助加快工程图和设计流程的方式一样。基于规则的加工利用为每个零部件指定的公差,使用户可以专注于制造零件的关键领域,而不必接触需要加工的每个特征。

凭借 SOLIDWORKS CAM,您将能够捕获公司标准、加快报价并在流程的更早阶段测试设计的可制造性,从而增强制造流程。通过使用基于规则的加工,企业可以自动应用标准策略来确定制造一个零件需要多长时间,以及是否可以轻松加工。这种自动化将允许您更快速、更有信心地制定决策。

SOLIDWORKS CAM 将设计与制造结合在一起应用程序中,并且提供了简单易用的界面。这样就带来了一种直观的基于规则系统,可用于节省时间和资金,同时捕获公司标准。根据设计公差来指定加工策略,可以在整个加工流程中减少错误并提高质量。

简化协作 —— 统一的设计和编程环境允许更轻松地过渡到 CAM。

利用并行开发流程,允许公司更快执行任务,并且更容易找到问题并以更低成本作出更改。

“基于规则的加工”允许新用户为适应公司的加工流程作好准备。

“基于公差的加工”允许实现最佳加工策略,并且在设计、材料和公差变更时快速进行调整。

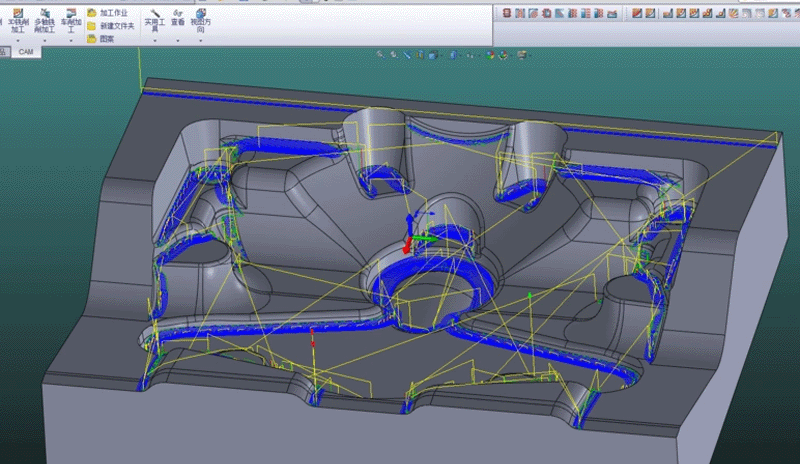

“特征识别”使您可以全面掌控,以在 CAD/CAM 环境内定义可加工特征。

“高速加工”创建的刀具路径可缩短循环时间,同时延长刀具寿命并降低机器磨损。

“NC 编辑器”使 G 代码的验证变得快速简单。用户还可以模拟 G 代码以进行审查,并使用 DNC 功能将文件直接发送到 CNC 控制。

通过 eDrawings® 内部的刀具路径输出,可以在编程与设置之间轻松进行通信。操作人员可以查看带有关联刀具路径的 3D 模型,以了解加工顺序。

使用 SOLIDWORKS 装配体,可以轻松实现夹具和刀具的可视化。完成夹具设计之后,SOLIDWORKS CAM 可以自动调整刀具路径以避免与设计的零部件发生碰撞。

SOLIDWORKS CAM 内的“刀具仿真”允许您针对生成的每个零部件验证正确的加工策略和设置信息。

SOLIDWORKS CAM

Standard

SOLIDWORKS CAM Standard 允许您对各个铣削零件和配置快速进行编程

并且无需退出 SOLIDWORKS 3D CAD 环境

您拥有全部的权限来定义将在 SOLIDWORKS CAM 内使用的按照公司标准创建和构建的规则

还可以使用基于公差的加工 (TBM) 功能

SOLIDWORKS CAM

Professional

SOLIDWORKS CAM Professional 以 SOLIDWORKS CAM Standard 的功能为基础

增加了编程功能

额外的功能包括高速加工 (HSM)、配置、装配体加工、车削以及用于驱动四轴和五轴机床的 3+2 编程。

SOLIDWORKS CAM

Machinist Standard

SOLIDWORKS Machinist Standard 提供了 SOLIDWORKS CAM Standard 的所有功能

并新增仅零件建模环境

令您可以无缝处理 SOLIDWORKS 零件文件,并导入多种中性文件格式

这种联系简化了与客户和供应商之间的合作,以便在制造过程中展开协作